Die Zeiten, in denen Inspektionssysteme nur fehlerhafte Produkte aussortieren, sind endgültig vorbei. Mit der Einführung von immer mehr digitalen Schnittstellen im Produktionsalltag, sind Inspektionssysteme zunehmend für einen reibungslosen und effizienten Ablauf verantwortlich. Das macht auch vor dem Etikettierprozess nicht halt.

Der Einsatz von Industrie 4.0-Lösungen im Etikettierprozess ist in hohem Maße abhängig vom Einsatz von Bildverarbeitungssystemen wie denen von INTRAVIS. Die Messergebnisse dieser Qualitätsprüfsysteme sind die Datengrundlage für alle Entscheidungen in einer modernen Etikettieranlage. Dabei gibt es im Wesentlichen drei Anwendungsmöglichkeiten: Datenexport, Datenimport und Anbindung an andere Maschinen.

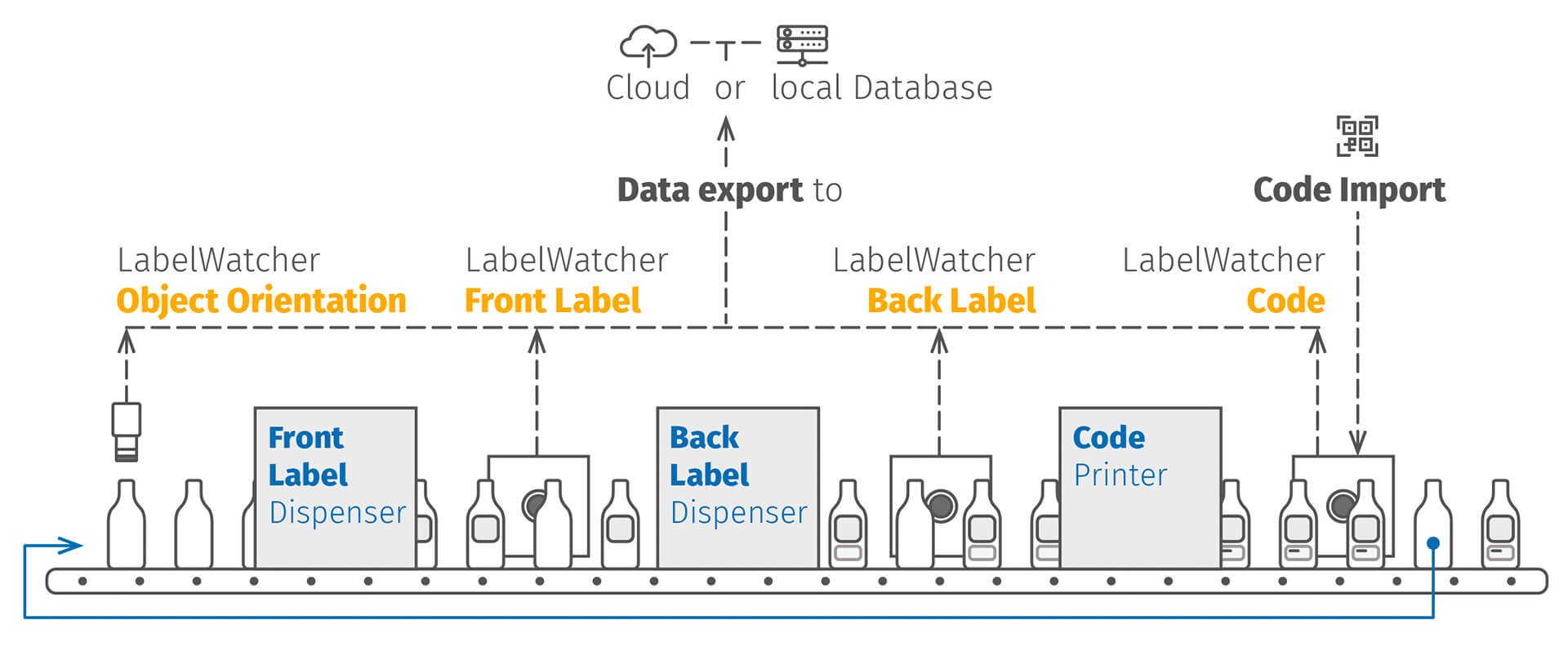

Datenexport

Dies ist sicherlich die einfachste und immer noch am weitesten verbreitete Anwendung von Bildverarbeitungssystemen im Etikettierungsprozess. Das in die Produktionslinie integrierte System sammelt eine Vielzahl von Qualitätsdaten für jedes durchlaufende Objekt und überträgt diese Daten in eine Datenbank vor Ort oder in eine Cloud. Fehlerhafte Objekte werden sofort aussortiert. Der LabelWatcher beispielsweise prüft alle aufgebrachten Etiketten bei bis zu 180.000 Objekte pro Stunde und liefert für jedes Etikett eine Vielzahl von Informationen zu Schlüsselparametern.

Diese Daten bieten Erkenntnisse für verschiedene Interessengruppen. Zum einen erhält das Qualitätslabor Informationen über die Qualität der jeweiligen Produktionslinie. Andererseits erhält die Betriebsleitung mehr Einblicke in die Effizienz von Produktionslinien und Schichten und kann ganze Produktionsanlagen vergleichen und hinterfragen. Darüber hinaus werden diese Datensätze genutzt, um Kunden umfassende Berichte über die Qualität der jeweiligen Lieferung zu liefern.

Datenimport

Während der klassische Datenfluss aus der Kontrolleinheit herausführt, hat der Trend zum Import von Daten in das Inspektionssystem in letzter Zeit deutlich zugenommen. Vor allem Codes, die für ein bestimmtes Produkt oder eine bestimmte Charge auftreten, spielen beim Datenimport eine große Rolle. Dabei vergleicht das Inspektionssystem einen aufgebrachten Code mit den in einer Datenbank hinterlegten Codes. Nur wenn die Codes übereinstimmen, werden die Produkte weiterverarbeitet und für den Versand freigegeben.

Interaktion mit weiterverarbeitenden Maschinen

Darüber hinaus spielen Inspektionssysteme zunehmend eine Rolle als Kontrolleinheit in einem automatisierten Etikettierprozess. Diese Art der Anwendung verspricht unmittelbare Effizienzsteigerungen und eine erhöhte Produktivität der Produktionslinie. Für die Inspektionslösungen lassen sich drei verschiedene Anwendungstypen unterscheiden:

1. Feedback an die Etikettiermaschine

Die Logik dahinter ist einfach: Das Bildverarbeitungssystem stellt fest, ob ein Versatz des Etiketts zu einer vordefinierten, optimalen Position besteht oder nicht. Ist dies der Fall, sendet das System den Versatzwert direkt an die Etikettiermaschine. Basierend auf diesem Wert stellt die Etikettiermaschine den Spendekopf nach rechts oder links bzw. nach oben oder unten ein.

Der LabelWatcher hat für solche Situationen ein besonderes Highlight zu bieten, wie Klaus Schönhoff, CTO von INTRAVIS, darlegt: "Unser LabelWatcher kann nicht nur mit einem, sondern mit zwei verschiedenen Spendeköpfen umgehen. Wenn also dasselbe Etikett mit verschiedenen Köpfen appliziert wird, können wir den Offset-Wert einfach auf den jeweiligen Spendekopf umleiten." Diese Funktion stellt sicher, dass immer der richtige Kopf mit dem entsprechenden Offsetwert eingestellt wird.

Diese Lösung kann sowohl mit linearen als auch mit rotierenden Etikettierern eingesetzt werden. INTRAVIS hat solche Anwendungen bereits für Kunden im Einsatz, zum Beispiel seit 2018 bei einem deutschen Global Player.

2. Verhinderung von Produktveredelung

Bei dieser Art der Anwendung ist der gesamte Etikettiervorgang auf mehrere Stationen verteilt. An einer ersten Station wird z.B. mit einem Spendekopf ein Vorderetikett angebracht, an einer zweiten Station wird ein Etikett auf der Rückseite aufgebracht und an einer dritten Station wird ein Code eingraviert. Nach jeder der Stationen kann eine Kontrolleinheit integriert werden, um zu überprüfen, ob alle wichtigen Parameter korrekt sind. Wird an einer der ersten beiden Prüfstationen eine unzulässige Abweichung festgestellt, werden die weiteren Bearbeitungsschritte (d.h. Station zwei und/oder drei) für das fehlerhafte Objekt deaktiviert. Dies verhindert die Weiterverarbeitung eines fehlerhaften Objekts, vereinfacht des Weiteren den Recyclingprozess und spart obendrein noch Material.

3. Korrektur der Objektausrichtung

Während bei den ersten beiden Anwendungen die Prüfstation nach jedem Bearbeitungsschritt integriert ist, wird diese Anwendung vor dem eigentlichen Etikettiervorgang eingesetzt. Die Inspektionseinheit ermittelt die Ausrichtung eines Objekts im Hinblick auf die notwendige Objektausrichtung für den Etikettierer oder Drucker. Wird eine fehlerhafte Ausrichtung festgestellt, wird die Weiterverarbeitung an nachfolgenden Etikettierstationen deaktiviert und das Objekt zur Wiederverwendung aussortiert.

Warum ein Inspektionssystem sinnvoll ist

Der wichtigste Vorteil liegt auf der Hand: die Vermeidung der Weiterverarbeitung von bereits fehlerhaften Objekten. Je früher ein fehlerhaftes Produkt im Produktionsprozess erkannt wird, desto weniger Aufwand und Material wird in dieses investiert. Die Produktion von fehlerhaften Produkten kann auch vermieden werden, wenn der Etikettenspendekopf wie oben beschrieben permanent automatisch nachjustiert wird. All dies geschieht im Idealfall ohne manuelle Eingriffe. So haben die Mitarbeiter mehr Zeit, andere Aufgaben im Unternehmen zu bewältigen.

Mit den meisten dieser Anwendungen, die wir in den letzten Jahren realisiert haben, haben wir bewiesen, dass Bildverarbeitungssysteme für Etiketten sowie für Verschlüsse, Preforms, Flaschen und Behälter mehr sind als nur Aussortiergeräte.